La impresión 3D ha ayudado a los investigadores a desarrollar importantes avances en la industria de la salud, desde reemplazos óseos impresos en 3D, guías quirúrgicas impresas en 3D personalizadas, trabajos dentales e incluso modelos impresos en 3D utilizados en la planificación previa quirúrgica. Y ahora, un par de estudiantes de Diseño Industrial del Programa de Maestría de la Universidad de Filadelfia están utilizando el escaneo 3D y la impresión 3D para prevenir problemas médicos del pie, creando calzado personalizado que se ajusta exactamente a las necesidades del usuario. Su proyecto de tesis se llama FOOTPRINT: calzado algorítmico personalizado impreso en 3D y su objetivo es producir zapatos de vanguardia mediante la incorporación de escaneo 3D, desarrollo de modelos algorítmicos, fabricación rápida y tecnologías textiles avanzadas.

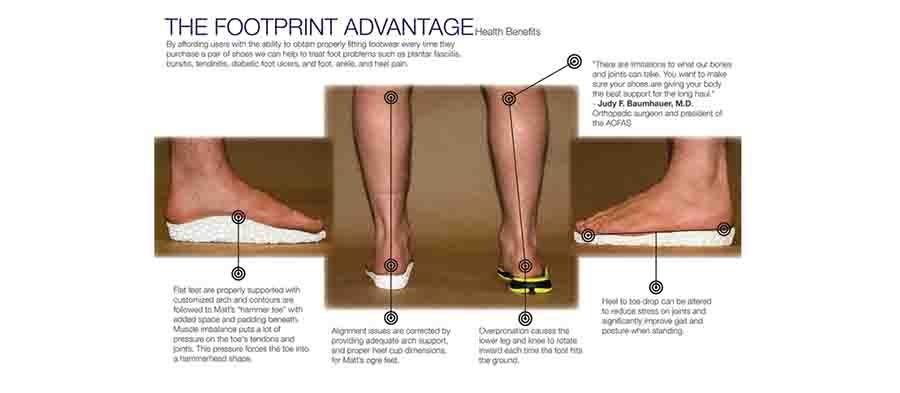

Matt Flail y Tim Ganter le dijeron a 3DPrint.com que eligieron su proyecto de tesis después de notar que hay muchos problemas con la forma en que fabricamos, tallamos y usamos incluso nuestras opciones de calzado más avanzadas. La realidad es que incluso los mejores zapatos del mercado tienden a estar diseñados para un usuario general, no para un usuario específico. Debido a que nunca hay dos pies exactamente iguales, ni siquiera nuestros propios pies, el sistema de tallas estándar que se usa actualmente es increíblemente insuficiente. Los zapatos y los pies sanos son una parte tan importante de la vida moderna que no tiene mucho sentido seguir sin producirlos para usuarios específicos, casi como si fueran dispositivos protésicos. Debido a que incluso el mejor zapato del mercado permite un ajuste ineficiente que conduce a una alineación incorrecta con el cuerpo del usuario, esto puede provocar o exacerbar problemas articulares y musculares en los tobillos, las rodillas, las caderas y la espalda.

El objetivo del proyecto de tesis de Flail y Ganter era rediseñar y reconcebir cómo se hace el calzado de arriba a abajo, cambiando no solo los métodos de talla, sino también la fabricación y los materiales que se utilizan. Estudiaron algunos de los calzados deportivos de mayor calidad del mercado, incluidas las líneas de calzado deportivo NIKE Flyknit y ADIDAS Primeknit. También consultaron con una serie de podólogos y expertos en calzado para determinar el método más eficiente y efectivo para calzar correctamente los zapatos.

Estos conocimientos llevaron al dúo al escaneo 3D utilizando software de fotogrametría y escaneo de luz estructurada que crearía modelos 3D detallados del pie de un usuario específico.

Los tres criterios que decidieron que eran esenciales para su proceso de diseño eran repensar los métodos de fabricación con una reducción del desperdicio de material y la eliminación de moldes y herramientas costosos. También quieren crear un ajuste personalizado basado en la forma, el tamaño y las necesidades de soporte exactos del pie del usuario. Y finalmente querían reducir o eliminar por completo el desperdicio excesivo creado por los métodos de fabricación modernos.

Mientras desarrollaban FOOTPRINT, Flail y Ganter probaron múltiples materiales imprimibles en 3D y métodos de fabricación en 3D, y finalmente decidieron que un proceso de sinterización selectiva por láser (SLS) les dio los mejores resultados para los requisitos de su proyecto, utilizando material de impresión 3D DuraForm Flex basado en nailon en polvo para la plantilla. y estructura de soporte, y proceso de tejido ENTERO que utiliza vapor para dar forma al zapato al pie de una persona específica.

Si bien su investigación inicial estaba dirigida a las zapatillas deportivas o para correr, no fue hasta muy avanzado el proceso de creación de prototipos que Flail y Ganter descubrieron que las zapatillas personalizadas de esta naturaleza serían beneficiosas para todo tipo de calzado. Habiendo recibido recientemente una subvención educativa de Shapeways, la pareja ahora tiene más fondos de investigación disponibles y continuarán desarrollando conceptos alternativos y estructuras de zapatos. Puede leer más sobre la tesis FOOTPRINT en Behance.